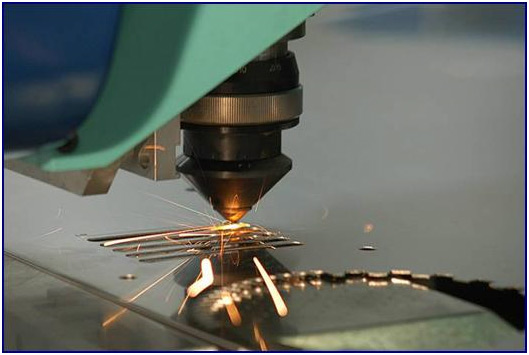

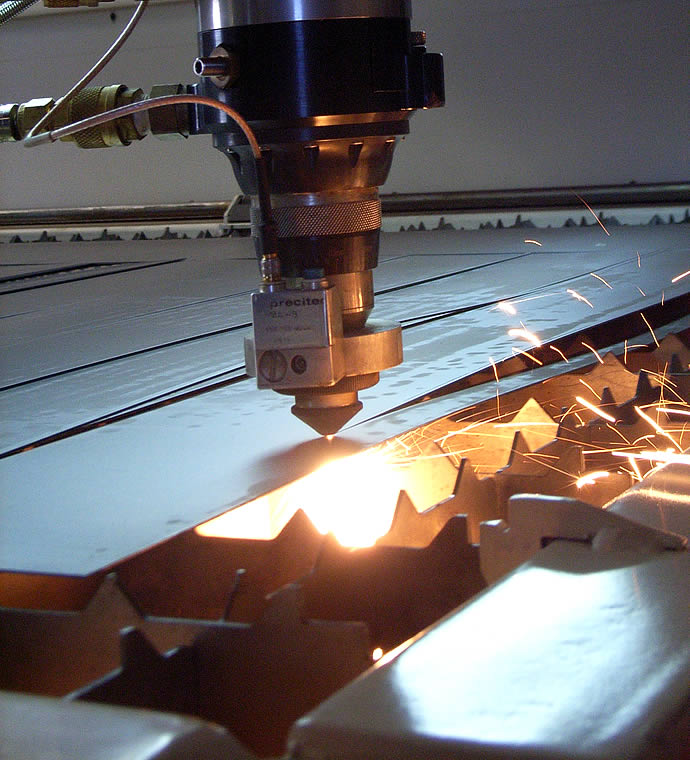

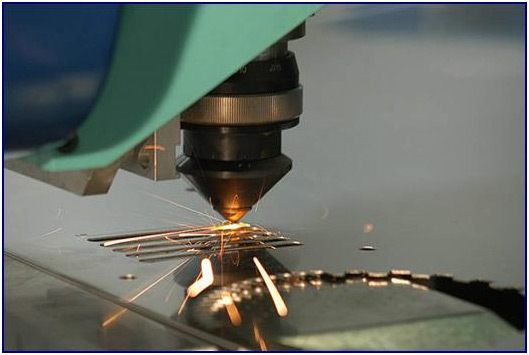

Лазерная резка широко применяется в заготовительном производстве. Основное преимущество лазерной резки — возможность переходить с одного типа деталей любой геометрической сложности на другой тип практически без затрат времени. Чтобы начать выпуск новой продукции, не нужно изготовление серии специальных инструментов для наладки линии, что значительно снижает затраты на вложения и собственно себестоимость выпускаемой продукции.

Освоение выпуска нового типа детали не занимает больше времени, чем составление самого чертежа и ввод его в компьютер, управляющий лазером. Качество изготавливаемой продукции позволяет совершать сварку встык без смещений кромок среза и предварительной обработки соединяемых сторон. Лазерная резка в отличие от круглого универсального инструмента позволяет выполнять острые углы, переходы без радиусов, тонкие перемычки (толщиной менее 1-2 мм), отверстия малого диаметра. С применением специализированной технологической оснастки луч лазера позволяет производить объемную резку с применением высокотехничных оптоволоконных систем. Так, например, без проектирования и технологической оснастки изготавливаются кузова автомобилей после штамповки и прочие объемные детали.

Экономически выгодным оказывается применение лазерной резки при производстве опытных образцов автомобилей, когда требуется изготовление деталей малых серий и большой номенклатуры.

В настоящее время в инструментальном производстве наиболее дорогим видом инструмента являются штампы и пресс-формы, поэтому использование технологии лазерного раскроя вместо традиционной вырубки-высечки имеет очевидные преимущества. Лазерные раскройные комплексы позволяют производить раскрой тонколистовых материалов со скоростью 120 м/мин при точности 0.01 мм.

Также лазер используют для прошивки отверстий. Применение лазера для сверления оказывается эффективным по сравнению с другими способами в некоторых случаях: сверление под углом, при соотношении глубины отверстия к диаметру больше единицы (глубокое отверстие), сверление в жаропрочных и твердых металлах. Даже применение электроэрозионных прошивочных станков не позволяет полностью избежать деформации и поломки инструмента (проволочного электрода) из-за увода оси отверстия при глубоком сверлении. Лазерная прошивка может производиться в двух режимах. В первом образуется жидкая фаза, которая удаляется потоком технологического газа или парами самого испарившегося металла. Во втором, более производительном, но менее точном, отверстие формируется за счет эффекта сублимации, т. е. удаления металла путем испарения из твердой фазы, минуя жидкую фазу.

Мы режем

172 000 м

металла в сутки